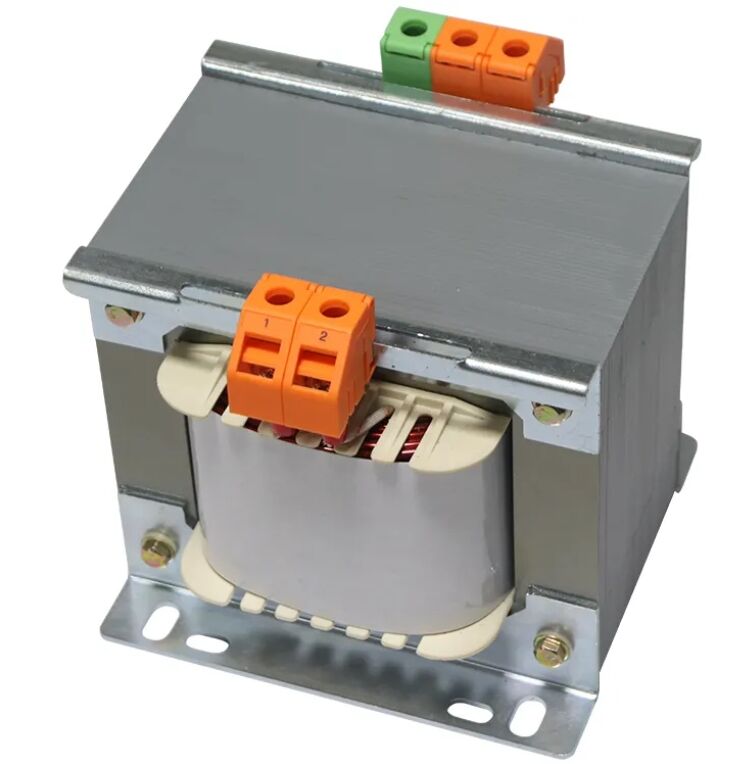

سیستمهای توزیع انرژی الکتریکی بهشدت به ترانسفورماتورها وابسته هستند تا سطح ولتاژ را بر اساس نیازهای انتقال و توزیع، افزایش یا کاهش دهند. در میان انواع مختلف ترانسفورماتورهای موجود، ترانسفورماتور غوطهور در روغن یکی از راهحلهای پذیرفتهشدهتر برای کاربردهای متوسط تا بالای ولتاژ است. این دستگاههای الکتریکی مقاوم از روغن معدنی بهعنوان عایق و عامل خنککننده استفاده میکنند و به همین دلیل اجزای ضروری در شبکههای برق، تأسیسات صنعتی و پستهای برق در سراسر جهان محسوب میشوند.

مکانیسم خنککنندگی در این ترانسفورماتورها نقش حیاتی در حفظ کارایی عملیاتی و جلوگیری از خرابی تجهیزات دارد. درک نحوه عملکرد این سیستمهای خنککننده، بینش ارزشمندی برای مهندسان برق، مدیران تأسیسات و متخصصان نگهداری که با تجهیزات الکتریکی فشارقوی کار میکنند، فراهم میآورد. فرآیندهای پیچیده خنککنندگی اطمینان حاکم میکنند که ترانسفورماتورها بتوانند بارهای الکتریکی قابلتوجهی را تحمل کنند و در عین حال در طول عمر مفید خود دمای عملیاتی ایمنی را حفظ کنند.

زیرساختهای نیروی برق مدرن، عملکرد قابلاطمینان ترانسفورماتورها را تحت شرایط بارهای متفاوت و عوامل محیطی متنوع میطلبد. طراحی سیستم خنککنندگی بهطور مستقیم بر ظرفیت ترانسفورماتور، رتبههای کارایی و عمر کلی آن تأثیر میگذارد. با بررسی اصول بنیادین پشت مکانیسمهای خنککنندگی ترانسفورماتورهای غوطهور در روغن، متخصصان میتوانند تصمیمات آگاهانهای در مورد انتخاب تجهیزات، الزامات نصب و پروتکلهای نگهداری اتخاذ کنند.

اصول اساسی خنککاری در ترانسفورماتورهای غوطهور در روغن

فرآیند همرفت طبیعی

مکانیزم اصلی خنککاری در ترانسفورماتورهای غوطهور در روغن، به جریانهای همرفتی طبیعی که توسط تفاوت دما در داخل مخزن ترانسفورماتور ایجاد میشود، وابسته است. هنگامی که جریان الکتریکی از سیمپیچها عبور میکند، تلفات مقاومتی گرمایی تولید میکنند که باید دفع شوند تا از خرابی عایق و بدنه اجزا جلوگیری شود. روغن ترانسفورماتور که هسته و سیمپیچها را احاطه کرده، این انرژی گرمایی را جذب میکند و در نتیجه دمای آن افزایش یافته و چگالی آن کاهش مییابد.

روغن گرم شده بهطور طبیعی به سمت بالای مخزن ترانسفورماتور صعود میکند، در حالی که روغن سردتر به سمت پایین حرکت میکند و جایگزین آن در نزدیکی قطعات تولیدکننده گرما میشود. این الگوی جریان مداوم، جریانهای همرفتی ایجاد میکند که انرژی گرمایی را از سیمپیچها و هسته به دیوارههای مخزن و سطوح خنککننده خارجی منتقل میکند. کارایی این فرآیند همرفت طبیعی به عواملی مانند ویسکوزیته روغن، هندسه مخزن و اختلاف دمای بین مناطق گرم و سرد بستگی دارد.

طراحی مخزن نقش مهمی در بهینهسازی الگوهای جریان همرفت طبیعی ایفا میکند. سازندگان با دقت چیدمان دریچههای داخلی و مسیرهای جریان روغن را طراحی میکنند تا انتقال گرما بهصورت کارآمد انجام شود و در عین حال آشفتگی که ممکن است اثربخشی خنککاری را کاهش دهد، به حداقل برسد. دیوارههای مخزن ترانسفورماتور به عنوان سطوح اصلی پراکندگی گرما عمل میکنند و انرژی گرمایی را از طریق تابش و همرفت به هوای اطراف منتقل میکنند.

مکانیسمهای انتقال حرارت

پراکندگی حرارت در ترانسفورماتورهای غوطهور در روغن شامل سه مکانیسم انتقال حرارتی اساسی است که همزمان عمل میکنند. هدایت حرارتی، گرما را بهطور مستقیم از سیمپیچها و مواد هسته به روغن اطراف از طریق تماس مولکولی منتقل میکند. هدایت حرارتی بالای روغن ترانسفورماتور، انتقال مؤثر گرما از قطعات جامد به محیط مایع را ممکن میسازد و مرحله اولیه فرآیند خنکسازی را تشکیل میدهد.

همایش بهعنوان حالت غالب انتقال حرارت در مدارک زمانی که روغن گرمشده در سراسر مخزن ترانسفورماتور جریان مییابد، ظاهر میشود. این حرکت سیال، انرژی گرمایی را از منابع گرمایی داخلی به سطوح خنککننده خارجی بهطور مؤثرتری نسبت به هدایت حرارتی تنها منتقل میکند. ضریب انتقال حرارت جابجایی به سرعت جریان روغن، تفاوت دما و ویژگیهای سطحی قطعات داخلی بستگی دارد.

تابش در انتقال حرارت از سطوح خارجی مخزن به محیط اطراف نقش دارد. مساحت سطح مخزن، ویژگیهای گسیلدهی و شرایط دمایی محیط، نرخ انتقال حرارت تابشی را تحت تأثیر قرار میدهند. سازندگان اغلب از دیوارههای موجدار مخزن یا پرههای خنککننده خارجی برای افزایش سطح و بهبود اثربخشی خنکسازی تابشی استفاده میکنند.

ویژگیهای روغن و مدیریت حرارتی

ویژگیهای روغن ترانسفورماتور

روغن ترانسفورماتور دو عملکرد اصلی به عنوان عایق الکتریکی و همچنین واسطه انتقال حرارت دارد و برای عملکرد بهینه به ویژگیهای فیزیکی و شیمیایی خاصی نیاز دارد. روغنهای معدنی با کیفیت بالا دارای استحکام دی الکتریک عالی هستند و از شکست الکتریکی بین قطعات تحت بار و سازههای زمینشده مخزن جلوگیری میکنند. این روغن باید ویژگیهای عایقی پایداری را در محدوده وسیعی از دماهایی که در حین کار عادی و شرایط بارگذاری اضطراری رخ میدهد، حفظ کند.

ویژگیهای حرارتی روغن ترانسفورماتور بهطور قابلتوجهی بر عملکرد سیستم خنککنی تأثیر میگذارد. ویسکوزیته پایین امکان گردش کارآمد روغن را از طریق همرفت طبیعی فراهم میکند، در حالی که گرمای ویژه بالا به روغن اجازه میدهد مقدار زیادی انرژی گرمایی را بدون افزایش بیش از حد دما جذب کند. هدایت حرارتی روغن انتقال گرما از قطعات جامد به سیال در حال گردش را تسهیل میکند و به اثربخشی کلی خنککنی کمک میکند.

پایداری شیمیایی تضمین میکند که روغن ترانسفورماتور در طول دورههای طولانی کارکرد، خواص خود را حفظ کند. روغنهای با کیفیت در مقابل اکسیداسیون، جذب رطوبت و تخریب حرارتی مقاوم هستند که میتوانند عملکردهای عایقی و خنککنی را تحت تأثیر قرار دهند. آزمایش منظم روغن، پارامترهای کلیدی از جمله استحکام دی الکتریک، محتوای رطوبت و سطح اسیدیت را نظارت میکند تا عملکرد قابل اعتماد ادامه یابد.

الگوهای گردش روغن

گردش مؤثر روغن در داخل مخزن ترانسفورماتور نیازمند توجه دقیق به چیدمان قطعات داخلی و هندسه مخزن است. این ترانسفورماتور غوطهور در روغن طراحی شامل مسیرهای جریان روغن بهصورت استراتژیک است که توزیع یکنواخت حرارت را فراهم میکند و در عین حال از مناطق مرده که دمای بیش از حد میتواند در آنها ایجاد شود، جلوگیری میکند. جریان مناسب تضمین میکند که تمام قطعات داخلی بدون توجه به موقعیت آنها در داخل مخزن، خنککاری کافی دریافت کنند.

لایهبندی دما بهطور طبیعی درون مخازن ترانسفورماتور به دلیل اثر شناوری روغن گرم شده رخ میدهد. روغن گرم در نواحی بالایی مخزن تجمع مییابد، در حالی که روغن سردتر به سمت پایین مخزن فرو مینشیند. این گرادیان دمایی جریانهای همرفت طبیعی را ایجاد میکند که روغن را در سراسر حجم مخزن گردش میدهد. مهندسان با قراردادن سیمپیچها و قطعات هسته به گونهای که از الگوهای جریان طبیعی بهرهبرداری شود، این گردش را بهینه میکنند.

موانع داخلی مانند تکیهگاههای ساختاری، مبدلهای تپ و مجموعههای bushing میتوانند الگوهای جریان روغن را تحت تأثیر قرار دهند. طراحی مناسب، محدودیتهای جریان را به حداقل میرساند در حالی که حمایت مکانیکی لازم و فاصلههای الکتریکی حفظ میشوند. مدلسازی دینامیک سیالات محاسباتی به مهندسان کمک میکند تا الگوهای گردش روغن را پیشبینی کرده و چیدمان داخلی را برای حداکثر بازدهی خنککنندگی بهینهسازی کنند.

روشهای افزایش خنککنندگی خارجی

سیستمهای رادیاتور

رادیاتورهای خارجی با فراهم کردن سطح اضافی برای انتقال انرژی گرمایی، ظرفیت دفع حرارت ترانسفورماتورهای غوطهور در روغن را بهطور قابل توجهی افزایش میدهند. این مبدلهای حرارتی معمولاً از چندین لوله یا صفحه تشکیل شدهاند که از طریق لولههای گردش به مخزن اصلی ترانسفورماتور متصل میشوند. روغن داغ از ناحیه بالایی مخزن از طریق لولههای رادیاتور جریان یافته و روغن سردتر به بخش پایینی مخزن بازمیگردد و گردش مداومی را که توسط شناوری گرمایی ایجاد میشود، به وجود میآورد.

طراحی رادیاتور بسته به توان ترانسفورماتور و نیازهای خنکسازی متفاوت است. ترانسفورماتورهای کوچکتر ممکن است از دیوارههای مخزن موجدار یا صفحات رادیاتوری پیچشونده ساده استفاده کنند، در حالی که واحدهای بزرگتر به بانکهای گسترده رادیاتور با مدارهای خنکسازی متعدد نیاز دارند. سطح و پیکربندی رادیاتورها به طور مستقیم بر ظرفیت بارگیری ترانسفورماتور و حدود دمای عملیاتی آن تأثیر میگذارد.

جریان هوا در اطراف سطوح رادیاتور باعث افزایش اثربخشی خنکسازی از طریق همرفت اجباری یا طبیعی میشود. سرعت باد، دمای محیط و جهتگیری رادیاتور، نرخ انتقال حرارت از سطوح رادیاتور به هوای اطراف را تحت تأثیر قرار میدهند. برخی نصبها شامل فن یا دمنده هستند تا جریان هوا را در دورههای بار الکتریکی بالا یا دمای محیط بالا افزایش دهند.

خنک سازی هوایی اجباری

سیستمهای خنککننده با هوای اجباری از پنکهها یا دمندهها برای افزایش گردش هوا در اطراف سطوح ترانسفورماتور و رادیاتورهای خارجی استفاده میکنند. این روش افزایش ظرفیت خنککنندگی را در دورههای بار اوج یا شرایط دمای محیط بالا فراهم میکند. سیستمهای هوای اجباری معمولاً بهصورت خودکار بر اساس دمای روغن یا سطح بار ترانسفورماتور فعال میشوند و در شرایطی که روشهای طبیعی به حد محدودیت خود میرسند، تقویت خنککنندگی را فراهم میکنند.

چیدمان پنکهها از واحدهای ساده تکسرعته تا سیستمهای پیچیده با سرعت متغیر که جریان هوا را بر اساس نیازهای خنککنندگی تنظیم میکنند، متفاوت است. استفاده از چندین پنکه، امکان پشتیبانی و عملکرد مرحلهای را بر اساس شرایط حرارتی فراهم میکند. قرارگیری مناسب پنکهها توزیع یکنواخت هوا را در سطوح رادیاتور تضمین کرده و در عین حال سطح نویز و مصرف توان را به حداقل میرساند.

سیستمهای کنترل دمای ترانسفورماتور را نظارت میکنند و بهصورت خودکار پنکههای خنککننده را هنگامی که آستانههای از پیش تعیینشده تجاوز شوند، روشن میکنند. این سیستمها ممکن است از چندین حسگر دما در مکانهای مختلف داخل ترانسفورماتور استفاده کنند تا نظارت حرارتی جامعی فراهم شود. عملکرد پنکهها ظرفیت باردهی ترانسفورماتور را افزایش میدهد و به حفظ دمای ایمن در شرایط اضطراری کمک میکند.

فناوریهای پیشرفته سازگارسازی هوای

گردش اجباری روغن

ترانسفورماتورهای بزرگ قدرت ممکن است از سیستمهای گردش اجباری روغن با استفاده از پمپها بهمنظور بهبود جریان داخلی روغن فراتر از توانایی همرفت طبیعی بهره ببرند. این سیستمها کنترل دقیقی بر نرخ جریان روغن و الگوهای گردش فراهم میکنند و امکان چگالی توان بالاتر و مدیریت حرارتی بهتر را فراهم میآورند. گردش روغن با پمپ برای ترانسفورماتورهای بسیار بزرگ ضروری میشود که در آنها همرفت طبیعی به تنهایی نمیتواند خنککنندگی کافی را فراهم کند.

پمپهای روغن، جریان هدایتشده را از طریق مدارهای خنککننده مشخص در داخل مخزن ترانسفورماتور و مبادلهگرهای حرارتی خارجی ایجاد میکنند. این گردش اجباری از بروز نقاط داغ که ممکن است تنها با همرفت طبیعی پدید آیند، جلوگیری کرده و توزیع یکنواخت دما را در سراسر ترانسفورماتور تضمین میکند. وجود پمپهای پشتیبان، عملکرد مستمر را حتی در صورت خرابی یکی از پمپها در حین کار تضمین میکند.

سیستمهای کنترل، عملکرد پمپها را بر اساس بار ترانسفورماتور و شرایط دمایی تنظیم میکنند. درایوهای سرعت متغیر امکان تنظیم دقیق نرخ جریان را متناسب با نیازهای خنککنندگی فراهم میآورند و مصرف انرژی را بهینه میکنند، در حالی که مدیریت حرارتی مناسب حفظ میشود. سیستمهای نظارتی عملکرد پمپها را پیگیری کرده و هشدار اولیه در مورد نیازهای احتمالی تعمیر و نگهداری ارائه میدهند.

سیستمهای جریان هدایتشده روغن

طراحیهای پیچیده ترانسفورماتورهای غوطهور در روغن شامل سیستمهای جریان روغن هدایتشده هستند که روغن خنککننده را از طریق بخشهای مشخصی از سیمپیچها و مناطق هسته هدایت میکنند. این سیستمها از کانالهای داخلی و راهنماهای جریان برای تضمین خنکسازی کافی قطعات حیاتی استفاده میکنند، صرفنظر از الگوهای همرفت طبیعی. جریان هدایتشده بهویژه در ترانسفورماتورهای با ولتاژ بالا با آرایشهای پیچیده سیمپیچ اهمیت زیادی دارد.

سیستمهای توزیع روغن داخلی ممکن است شامل موانع سوراخدار، کانالهای جریان و مجراهای گردش باشند که حرکت روغن را از مسیرهای از پیش تعیینشده هدایت میکنند. این رویکرد تضمین میکند که تمام قطعات ترانسفورماتور بهصورت یکنواخت خنک شوند و در عین حال نوسانات دمایی که میتوانند بر عملکرد الکتریکی یا عمر قطعات تأثیر بگذارند، به حداقل برسد. طراحی دقیق از محدودیتهای جریان که ممکن است مؤثر بودن گردش را مختل کند، جلوگیری میکند.

پایش دمای در چندین مکان، اثربخشی سیستمهای جریان روغن هدایتشده را تأیید کرده و مشکلات احتمالی در گردش را قبل از ایجاد آسیب به تجهیزات شناسایی میکند. سیستمهای پایش پیشرفته، نقشهبرداری حرارتی لحظهای از قطعات ترانسفورماتور را فراهم میکنند که امکان نگهداری پیشبینانه و بهینهسازی عملکرد سیستم خنککننده را فراهم میآورد.

سیستمهای نظارت و کنترل دما

سنسورهای حرارتی و تجهیزات اندازهگیری

ترانسفورماتورهای امروزی غوطهور در روغن، سیستمهای جامع پایش دما را شامل میشوند که شرایط حرارتی در مکانهای بحرانی در سراسر تجهیزات را ردیابی میکنند. سنسورهای اصلی دما شامل نشاندهندههای دمای روغن هستند که دمای کلی روغن در ناحیه بالایی مخزن را اندازهگیری میکنند و سنسورهای دمای سیمپیچ که داغترین نقاط درون سیمپیچهای ترانسفورماتور را نظارت میکنند. این تجهیزات دادههای ضروری برای کنترل عملیاتی و سیستمهای حفاظتی را فراهم میآورند.

دترمیناتورهای دمای مقاومتی و ترموکوپلها اندازهگیری دما با دقت بالا و پایداری عالی در بلندمدت را ارائه میدهند. سنسورهای دمای فیبر نوری در برابر تداخل الکترومغناطیسی مقاوم هستند و امکان اندازهگیری توزیعشده دما در طول هادیهای پیچشی را فراهم میکنند. ممکن است چندین نوع سنسور ترکیب شوند تا نظارت جامع حرارتی با قابلیت پشتیبانی برای اندازهگیریهای حیاتی فراهم شود.

سیستمهای جمعآوری داده دما، اطلاعات سنسورها را برای نمایش محلی، نظارت از راه دور و ورودی سیستم کنترل جمعآوری و پردازش میکنند. پروتکلهای ارتباطی دیجیتال امکان ادغام با سیستمهای کنترل نظارتی و پلتفرمهای نظارت وضعیت را فراهم میکنند. دادههای تاریخی دما به شناسایی روندها و بهینهسازی استراتژیهای بارگذاری ترانسفورماتور کمک میکنند و اطلاعات ارزشمندی برای برنامهریزی تعمیر و نگهداری فراهم میکنند.

کنترل دما خودکار

سیستمهای کنترل خودکار دما، شرایط حرارتی ترانسفورماتور را در محدودههای ایمن کاری حفظ میکنند و با کنترل عملکرد سیستم خنککننده این امر را محقق میسازند. این سیستمها معمولاً شامل چندین مرحله کنترلی هستند که با افزایش دما، ظرفیت خنککنندگی بیشتری را فعال میکنند. در مراحل اولیه ممکن است پنکههای خنککننده روشن شوند، در حالی که در سطوح دمایی بالاتر، پمپهای گردش روغن یا سیستمهای خنککننده اضطراری فعال میشوند.

منطق کنترل، ورودیهای دمای روغن و دمای سیمپیچ را برای تضمین حفاظت حرارتی جامع در نظر میگیرد. کنترلکنندههای قابل برنامهریزی امکان تنظیم پارامترهای کنترلی را مطابق با ویژگیهای خاص ترانسفورماتور و نیازهای عملیاتی فراهم میکنند. سیستمهای پیشرفته ممکن است دارای قابلیت قطع بار باشند که در صورت عدم توانایی سیستمهای خنککننده در حفظ دمای ایمن، بار ترانسفورماتور را کاهش دهند.

سیستمهای هشدار و حفاظت، هشدار اولیه در مورد شرایط حرارتی غیرعادی را فراهم کرده و در صورت لزوم اقدامات محافظتی را آغاز میکنند. چندین سطح هشدار، پاسخ تدریجی به مشکلات حرارتی در حال توسعه را ممکن میسازد، از هشدارهای ساده تا خاموشکردن خودکار تجهیزات. فعالسازی خنککننده اضطراری، عملکرد مداوم را در صورت خرابی سیستم خنککننده یا شرایط محیطی بسیار شدید تضمین میکند.

استراتژیهای نگهداری و بهینهسازی

روشهای نگهداری پیشگیرانه

نگهداری منظم سیستمهای خنککننده، عملکرد قابل اعتماد ترانسفورماتور و عمر طولانیتر تجهیزات را تضمین میکند. برنامههای تجزیه و تحلیل روغن، وضعیت روغن ترانسفورماتور را نظارت کرده و مشکلات در حال پیشرفت را قبل از اینکه بر عملکرد خنککنندگی تأثیر بگذارند، شناسایی میکنند. پارامترهای کلیدی شامل میزان رطوبت، سطح اسیدیت، غلظت گازهای محلول و اندازهگیری استحکام دی الکتریک هستند که نشاندهنده تخریب روغن یا مشکلات داخلی هستند.

تمیز کردن رادیاتور و مبدل حرارتی، تجمعات گرد و غبار، آشغال و مواد گیاهی را که باعث کاهش اثربخشی خنککاری میشوند، حذف میکند. بازرسی منظم مسیرهای هواي مسدود شده، پرههاي آسيب ديده يا سطوح خورده شده را شناسايي ميکند که نياز به تعمير يا تعويض دارند. نگهداري فن خنککاري شامل روانکاري، تعويض تسمه و آزمون موتور است تا عملکرد قابل اعتمادي در زمانی که افزایش خنککاری مورد نیاز است، تضمین شود.

کالیبره کردن سیستم نظارت دما، دقت سنسورهای حرارتی و سیستمهای کنترلی را تأیید میکند. آزمون منظم توابع کنترل خودکار، پاسخ صحیح به شرایط حرارتی متغیر را تضمین میکند. سابقههای نگهداری، روند عملکرد سیستم را ثبت میکنند و به شناسایی قطعاتی که نیاز به توجه دارند قبل از اینکه باعث خرابی سیستم خنککاری شوند، کمک میکنند.

بهینهسازی عملکرد

بهینهسازی سیستم خنککنندگی شامل تحلیل دادههای عملکرد حرارتی برای شناسایی فرصتهای بهبود است. تحلیل ضریب بار تعیین میکند که آیا ظرفیت خنککنندگی ترانسفورماتور بهدرستی با نیازهای عملیاتی واقعی تطبیق داده شده است یا خیر. مدلسازی حرارتی به پیشبینی عملکرد در سناریوهای بارگذاری مختلف و شرایط محیطی کمک میکند.

تأثیرات دمای محیط بر عملکرد سیستم خنککنندگی باید هنگام بهینهسازی راهبردهای بارگذاری ترانسفورماتور در نظر گرفته شود. تغییرات فصلی در اثربخشی خنککنندگی، سطوح حداکثر بارگذاری ایمن را تحت تأثیر قرار میدهد و ممکن است تنظیمات پارامترهای عملیاتی فصلی را لازم کند. عوامل وابسته به محل مانند ارتفاع، رطوبت و شرایط باد غالب، بر نیازهای طراحی سیستم خنککنندگی تأثیر میگذارند.

بهبودهای کارایی انرژی در سیستمهای خنککننده، هزینههای عملیاتی را کاهش میدهد و در عین حال عملکرد حرارتی حفظ میشود. درایوهای فن با سرعت متغیر، ظرفیت خنککنندگی را با توجه به نیازهای واقعی تنظیم میکنند، نه اینکه با سرعتهای ثابت کار کنند. سیستمهای کنترل هوشمند، عملکرد سیستم خنککننده را بر اساس شرایط لحظهای و الگوهای بار پیشبینیشده بهینه میکنند.

سوالات متداول

مکانیزم اصلی خنککننده در ترانسفورماتورهای غوطهور در روغن چیست

مکانیزم خنککنندگی اصلی به جریانهای طبیعی ناشی از اختلاف دما درون روغن ترانسفورماتور متکی است. گرمای تولیدشده توسط تلفات الکتریکی باعث صعود روغن داغ و نزول روغن سردتر میشود و جریان مداومی ایجاد میکند که انرژی حرارتی را از قطعات داخلی به سطوح خنککننده خارجی منتقل میکند. این فرآیند گردش طبیعی توسط رادیاتورهای خارجی بهبود یافته و در ترانسفورماتورهای بزرگتر ممکن است با سیستمهای گردش اجباری هوا یا روغن تکمیل شود.

روغن ترانسفورماتور چگونه در فرآیند خنککنندگی نقش دارد

روغن ترانسفورماتور هم به عنوان وسیله انتقال حرارت و هم به عنوان عایق الکتریکی عمل میکند. گرمای ویژه بالای آن اجازه میدهد تا انرژی گرمایی قابل توجهی را جذب کند، در حالی که خواص جریان آن امکان گردش کارآمد در تمام مخزن ترانسفورماتور را فراهم میکند. این روغن گرما را از سیمپیچها و قطعات هسته از طریق هدایت منتقل میکند و سپس این انرژی گرمایی را از طریق جریانهای همرفت به سطوح خنککننده میرساند. روغن با کیفیت ترانسفورماتور، خواص گرمایی و الکتریکی پایداری را در محدوده وسیعی از دماها حفظ میکند.

عوامل مؤثر بر عملکرد سیستم خنککننده در ترانسفورماتورهای غوطهور در روغن چیست

عوامل متعددی بر اثربخشی سیستم خنککنی تأثیر میگذارند، از جمله دمای محیط، سطح رادیاتور، الگوهای گردش روغن و تمیزی سطوح انتقال حرارت. طراحی مخزن و چیدمان قطعات داخلی بر جریان همرفت طبیعی تأثیر میگذارند، در حالی که عوامل خارجی مانند شرایط باد و گرفتگی رادیاتور بر نرخ پراکندگی حرارت تأثیر میگذارند. نگهداری مناسب پنکههای خنککنی، سطوح تمیز رادیاتور و روغن ترانسفورماتور با کیفیت، همگی به عملکرد حرارتی بهینه کمک میکنند.

سیستمهای خنککنی اجباری در ترانسفورماتورهای غوطهور در روغن چه زمانی لازم هستند

سیستمهای خنککننده اجباری زمانی ضروری میشوند که شرایط انتقال حرارت طبیعی و تابش بهتنهایی نتوانند گرمای تولیدشده در شرایط بارگذاری عادی یا اضطراری را بهاندازه کافی پراکنده کنند. ترانسفورماتورهای بزرگ قدرت، واحدهایی که در دماهای محیطی بالا کار میکنند، یا ترانسفورماتورهایی با نیازهای بارگذاری بالا معمولاً به سیستمهای گردش اجباری هوا یا روغن نیاز دارند. این روشهای پیشرفته خنکسازی، ظرفیت ترانسفورماتور را افزایش میدهند و دمای ایمن عملیاتی را در شرایط سخت حفظ میکنند و همچنین انعطافپذیری عملیاتی برای نیازهای بار متغیر فراهم میکنند.