نگهداری صحیح زیرساختهای الکتریکی همچنان عاملی حیاتی در عملیات صنعتی است که در آن ترانسفورماتورهای روغنی به عنوان اجزای اساسی در سیستمهای توزیع برق در سطح جهانی عمل میکنند. این دستگاههای ضروری نیازمند مراقبتهای سیستماتیک برای تضمین عملکرد بهینه، افزایش طول عمر عملیاتی و جلوگیری از خرابیهای پرهزینهای هستند که میتوانند کل تأسیسات را مختل کنند. درک پروتکلهای جامع نگهداری به دلیل وابستگی فزاینده کسبوکارها به تأمین برق بدون وقفه برای عملیاتشان، اهمیت فزایندهای پیدا میکند.

تسهیلات صنعتی مدرن به سیستمهای توزیع برق قابل اعتمادی وابسته هستند که میتوانند بارهای الکتریکی متغیر را تحمل کرده و در عین حال سطوح ولتاژ را به طور مداوم حفظ کنند. ترانسفورماتورهای روغنی نقش محوری در این فرآیند ایفا میکنند و ولتاژ را در شبکه الکتریکی به صورت مورد نیاز افزایش یا کاهش میدهند. این دستگاههای پیشرفته از روغن معدنی به عنوان عایق و عامل خنککننده استفاده میکنند و در نتیجه مدیریت صحیح روغن، سنگ بنای استراتژیهای موثر نگهداری محسوب میشود.

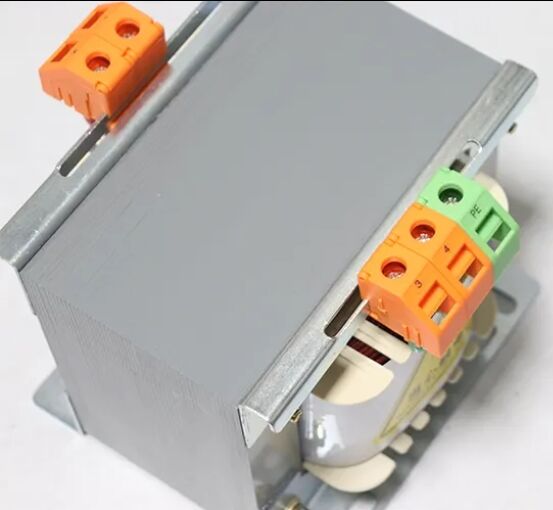

پیچیدگی سیستمهای ترانسفورماتور روغنی مستلزم آن است که متخصصان نگهداری به مؤلفههای متعدد مرتبطی از جمله سیمپیچها، تغییردهنده دستهها، بوشینگها و رلههای محافظتی توجه داشته باشند. هر یک از این مؤلفهها به قابلیت اطمینان کلی سیستم کمک میکنند و غفلت از هر عنصر منفردی میتواند عملکرد کلی دستگاه را تحت تأثیر قرار دهد. پروتکلهای منظم نگهداری به شناسایی مشکلات بالقوه قبل از تبدیل شدن به مشکلات بزرگی که ممکن است منجر به خرابی تجهیزات یا خطرات ایمنی شوند، کمک میکنند.

روشهای ضروری تجزیه و تحلیل و آزمایش روغن

مبانی تحلیل گازهای محلول

تحلیل گازهای محلول یکی از مهمترین ابزارهای تشخیصی برای نگهداری ترانسفورماتورهای روغنی محسوب میشود و علائم هشداردهنده اولیه از نقصهای داخلی را قبل از وقوع خرابیهای فاجعهبار فراهم میکند. این روش آزمون، گازهای محلول در روغن ترانسفورماتور را تجزیه و تحلیل میکند تا شرایط خاص نقص مانند اضافهبار حرارتی، قوس الکتریکی یا تخریب عایق را شناسایی کند. تیمهای حرفهای نگهداری به طور منظم نمونههای روغن جمعآوری کرده و آنها را به آزمایشگاههای معتبر برای تحلیل جامع ارسال میکنند.

تفسیر نتایج تحلیل گازهای محلول به دانش تخصصی در مورد الگوهای تشکیل گاز و مکانیسمهای نقص مربوطه نیاز دارد. هیدروژن، متان، اتان، اتیلن، استیلن، مونوکسید کربن و دیاکسید کربن هر کدام در صورت وجود در غلظتهای غیرعادی، نشاندهنده انواع مختلف مشکلات داخلی هستند. درک این روابط به متخصصان نگهداری اجازه میدهد تا تعمیرات را اولویتبندی کرده و زمان توقف تجهیزات را بهطور مؤثر برنامهریزی کنند.

ایجاد اندازهگیریهای پایه برای ترانسفورماتورهای نفتی جدید راهاندازیشده، نقاط مرجع ارزشمندی برای مقایسههای آتی فراهم میکند. بازههای منظم آزمون، که معمولاً هر شش تا دوازده ماه بسته به اهمیت و شرایط عملیاتی دستگاه تعیین میشود، به پیگیری تغییرات وضعیت روغن در طول زمان کمک میکنند. این دادههای تاریخی برای پیشبینی نیازهای نگهداری و بهینهسازی برنامههای تعویض بسیار ارزشمند هستند.

روشهای ارزیابی کیفیت روغن

ویژگیهای فیزیکی و شیمیایی روغن ترانسفورماتور بهطور مستقیم بر قابلیتهای عایقی تجهیزات و کارایی انتقال حرارت تأثیر میگذارند. پارامترهای کلیدی شامل استحکام دی الکتریک، میزان رطوبت، اسیدیته، کشش بینسطحی و اندازهگیری ضریب توان هستند. این ویژگیها بهصورت تجمعی تعیین میکنند که آیا روغن همچنان میتواند حفاظت کافی برای قطعات داخلی فراهم کند یا نیاز به تصفیه یا تعویض دارد.

آزمون مقاومت دیالکتریک، توانایی روغن را در تحمل تنش الکتریکی بدون اینکه دچار شکست شود اندازهگیری میکند که مقادیر حداقل قابل قبول معمولاً توسط سازندگان تجهیزات و استانداردهای صنعتی مشخص میشود. آنالیز محتوای رطوبت، سطح آلودگی به آب را نشان میدهد که میتواند به طور قابل توجهی اثر عایقی را کاهش داده و خوردگی قطعات فلزی را تسهیل کند. پایش منظم این پارامترها به تیمهای نگهداری کمک میکند تا در مورد نیازهای پردازش روغن تصمیمات آگاهانهتری بگیرند.

تکنیکهای پیشرفته آزمون روغن مانند آنالیز فوران، بینشی در مورد تخریب عایق سلولزی در داخل سیمپیچهای ترانسفورماتور فراهم میکند. این روش آزمون، ترکیبات فورانیک تولید شده در اثر پیری عایق کاغذی را تشخیص میدهد و اطلاعات ارزشمندی درباره عمر باقیمانده سیستمهای عایقی حیاتی ارائه میدهد. همراه با سایر نتایج آنالیز روغن، آزمون فوران امکان ارزیابی دقیقتری از وضعیت کلی ترانسفورماتور را فراهم میکند.

راهبردهای جامع بازرسی و پایش

پروتکلهای بازرسی بصری خارجی

بازرسیهای خارجی سیستماتیک، پایهای اساسی برای برنامههای نگهداری ترانسفورماتورهای روغنی تشکیل میدهند و امکان تشخیص زودهنگام مشکلات قابل مشاهده را فراهم میکنند که ممکن است نشانهٔ مشکلات داخلی باشند. این بازرسیها باید تمام قطعات در دسترس از جمله مخزن، بوشینگها، سیستمهای خنککننده، دستگاههای محافظتی و اتصالات الکتریکی مرتبط را پوشش دهند. ثبت یافتههای بازرسی، سوابق نگهداری ارزشمندی ایجاد میکند و به پیگیری روند تغییر وضعیت تجهیزات در طول زمان کمک میکند.

بررسیهای تصویربرداری حرارتی که در حین بازرسیهای دورهای انجام میشوند، میتوانند نقاط داغی را آشکار کنند که ممکن است نشانهٔ اتصالات شل، قطعات بارگذاری بیش از حد یا مشکلات سیستم خنککننده باشند. این تکنیکهای تشخیصی غیرتهاجمی به تیمهای نگهداری اجازه میدهند تا مشکلات احتمالی را بدون خارج کردن تجهیزات از مدار، شناسایی کنند. باید بررسیهای حرارتی منظم در شرایط بار اوج برنامهریزی شوند تا اثربخشی تشخیصهای مبتنی بر دما به حداکثر برسد.

نظارت بر سطح روغن نیاز به توجه دقیق به قراءات گج و در نظر گرفتن اثرات دمای محیط است که می تواند باعث گسترش و انقباض طبیعی شود. تغییرات سطح روغن غیر قابل توضیح ممکن است نشان دهنده نشت، تجمع گاز داخلی یا سایر مشکلات باشد که نیاز به تحقیقات فوری دارد. حفظ سطح مناسب روغن، خنک سازی و عایق بندی مناسب را تضمین می کند و در عین حال از قرار گرفتن اجزای داخلی در معرض هوا و رطوبت جلوگیری می کند.

تکنیک های ارزیابی اجزای داخلی

بازرسی های داخلی ترانسفورماتور روغنی اجزای مورد نیاز به روش های تخصصی و پروتکل های ایمنی به دلیل وجود تجهیزات انرژی زا و مواد بالقوه خطرناک. این معاینات جامع معمولاً در طول وقایع تعمیرات برنامه ریزی شده رخ می دهد و فرصت هایی را برای ارزیابی وضعیت پیچ و تاب، عملکرد تغییر کننده شیر و اتصالات داخلی که در زمان عملکرد عادی قابل ارزیابی نیستند فراهم می کند.

معاینات هسته و سیمپیچ شامل بررسی دقیق بصری به منظور شناسایی نشانههای اضافهبار، آسیب مکانیکی یا تخریب عایق است. تشخیص رطوبت در داخل مخازن ترانسفورماتور نیازمند توجه فوری است، زیرا آلودگی آب میتواند به سرعت سیستمهای عایقی را تضعیف کند و شرایطی را فراهم آورد که منجر به خرابیهای داخلی شود. تیمهای تعمیر و نگهداری حرفهای از تجهیزات تخصصی برای اندازهگیری سطح رطوبت و اجرای رویههای خشککردن مناسب در صورت لزوم استفاده میکنند.

ارزیابی وضعیت بوشینگها بر سلامت سرامیک، آببندی واشرها و اتصالات داخلی هادیها متمرکز است که ممکن است به مرور زمان به دلیل چرخههای حرارتی و تنشهای مکانیکی مشکلاتی ایجاد کنند. این اجزای حیاتی، رابط بین سیمپیچهای داخلی و سیستمهای الکتریکی خارجی را فراهم میکنند و بنابراین نگهداری مناسب آنها برای قابلیت اطمینان کلی سیستم ضروری است. معاینات و آزمونهای منظم بوشینگها به پیشگیری از خرابیهایی کمک میکند که میتوانند هم به ترانسفورماتور و هم به تجهیزات متصل به آن آسیب برسانند.

برنامهریزی و اجرای نگهداری پیشگیرانه

فاصلههای زمانی نگهداری برنامهریزیشده

تعیین فاصلههای زمانی مناسب برای نگهداری ترانسفورماتورهای روغنی نیازمند بررسی دقیق شرایط بهرهبرداری، توصیههای سازنده و الزامات مقرراتی است. واحدهای با اهمیت بالا که بارهای ضروری را تأمین میکنند، ممکن است نسبت به ترانسفورماتورهای پشتیبان با ضریب استفاده پایینتر، نیاز به بازدیدهای مکررتری داشته باشند. عوامل محیطی مانند دمای حدی، رطوبت و سطح آلودگی نیز بر زمانبندی بهینه نگهداری تأثیر میگذارند.

هماهنگی فعالیتهای نگهداری با عملیات تأسیسات به حداقل رساندن اختلالات کمک میکند و در عین حال زمان کافی برای بازرسیها و تعمیرات دقیق فراهم میکند. برنامهریزی پیشرفته امکان تهیه قطعات یدکی لازم، زمانبندی قراردادهای تخصصی و ترتیب دادن منابع موقت تغذیه برق را در صورت نیاز فراهم میآورد. زمانبندی مؤثر نگهداری، بین نیازهای قابلیت اطمینان تجهیزات، محدودیتهای عملیاتی و ملاحظات بودجه تعادل برقرار میکند.

مستندسازی فعالیتهای نگهداری و تعمیرات، سوابق تاریخی ارزشمندی ایجاد میکند که در ادعاهای ضمانت، رعایت مقررات و تصمیمگیریهای برنامهریزی آینده کمککننده است. سوابق دقیق نگهداری باید شامل یافتههای بازرسی، نتایج آزمونها، اقدامات تعمیراتی و اطلاعات تعویض قطعات باشد. این مستندسازی جامع، امکان تحلیل روند را فراهم میکند و به بهینهسازی استراتژیهای نگهداری آینده بر اساس دادههای واقعی عملکرد تجهیزات کمک میکند.

تعویض پیشگیرانه قطعات

تعویض استراتژیک قطعات مستعد سایش قبل از وقوع خرابی، به جلوگیری از توقفهای غیرمنتظره و کاهش هزینههای کلی نگهداری کمک میکند. اقلامی مانند واشرها، فیلترها و قطعات سیستم خنککننده دارای عمر خدماتی قابل پیشبینی هستند که میتوان از طریق برنامههای تعویض پیشگیرانه مدیریت کرد. این رویکرد خطر آسیبهای ثانویه که اغلب در اثر خرابی قطعات در تجهیزات الکتریکی پیچیده رخ میدهد را به حداقل میرساند.

مدیریت موجودی قطعات یدکی تضمین میکند که قطعات حیاتی در زمان مورد نیاز در دسترس باشند و در عین حال هزینههای نگهداری قطعات کممصرف به حداقل برسد. ایجاد روابط با تأمینکنندگان معتبر و حفظ سطح مناسب موجودی برای قطعات ضروری، عملیات نگهداری کارآمد را پشتیبانی میکند. همچنین باید رویههای خرید اضطراری برای شرایطی که نیاز به در دسترس بودن فوری قطعات دارند، تعریف شود.

فرصتهای ارتقا در طول توقفهای برنامهریزیشده برای نگهداری میتواند عملکرد، قابلیت اطمینان و ایمنی تجهیزات را بهبود بخشد و در عین حال از توقف موجود بهرهبرداری کند. سیستمهای نظارت مدرن، تجهیزات حفاظتی بهبودیافته و اجزای خنککننده پیشرفته اغلب مزایای قابل توجهی ارائه میدهند، زمانی که در نصبهای موجود ترانسفورماتور ادغام شوند. تحلیل هزینه-فایده از ارتقاهای بالقوه به اولویتبندی بهبودها کمک میکند که بیشترین بازده سرمایه را فراهم میآورند.

پروتکلهای ایمنی و ملاحظات محیط زیستی

حفاظت فردی و شیوههای ایمن کار

نگهداری ترانسفورماتور روغنی شامل چندین خطر ایمنی از جمله برقگرفتگی، قوس الکتریکی، مواجهه با مواد شیمیایی و خطر آتشسوزی است که نیازمند پروتکلهای جامع ایمنی میباشد. انتخاب تجهیزات حفاظت فردی باید تمام خطرات احتمالی موجود در فعالیتهای خاص نگهداری را پوشش دهد. آموزش مناسب در مورد رویههای ایمنی و پروتکلهای پاسخ به اضطراری، اطمینان میدهد که پرسنل نگهداری بتوانند بهصورت ایمن و در عین حال بهطور مؤثر وظایف مورد نیاز را انجام دهند.

رویههای قفلکردن و برچسبگذاری از روشن شدن تصادفی تجهیزات در حین فعالیتهای نگهداری جلوگیری میکنند و کارگران را در برابر خطرات الکتریکی محافظت میکنند. این رویهها نیازمند هماهنگی دقیق با پرسنل بهرهبرداری و ارتباط شفاف از مرزها و زمانبندی کار هستند. تأیید شرایط بدون برق از طریق رویههای آزمون مناسب، حفاظت اضافی در برابر خطرات الکتریکی غیرمنتظره فراهم میکند.

اقدامات پیشگیری از آتشسوزی هنگام کار با تجهیزات الکتریکی روغنی به دلیل ماهیت قابل اشتعال روغن ترانسفورماتور بسیار مهم میشوند. مجوزهای کارهای حرارتی، رویههای نظارت بر آتش و تجهیزات مهار آتش که به سرعت در دسترس هستند، به کاهش خطرات آتشسوزی در حین فعالیتهای نگهداری کمک میکنند. برنامهریزی برای پاسخ به حوادث، اقدامی سریع و مؤثر را در صورت بروز تصادفات یا خرابی تجهیزات در حین کارهای نگهداری تضمین میکند.

اندازهگیریهای حفاظت محیط زیست

سیستمهای پیشگیری و مهار نشت روغن از خاک و آبهای زیرزمینی در برابر آلودگی در شرایط عادی نگهداری و موقعیتهای اضطراری محافظت میکنند. سیستمهای مهار ثانویه، کیتهای پاسخ به نشت و پرسنل آموزشدیدهٔ پاسخدهنده به نشت، به کاهش تأثیرات زیستمحیطی در صورت رها شدن روغن کمک میکنند. بازرسی و آزمایش منظم سیستمهای مهار، عملکرد مؤثر آنها را در زمان مورد نیاز تضمین میکند.

دفع صحیح مواد زائد تولید شده در حین نگهداری ترانسفورماتور روغنی مستلزم رعایت مقررات زیستمحیطی و استفاده از پیمانکاران معتبر مدیریت پسماند است. روغنهای استفادهشده، مواد آلوده و قطعات تعویضشده باید مطابق با استانداردهای زیستمحیطی مربوطه مدیریت شوند. ثبتوسند فعالیتهای دفع پسماند به رعایت مقررات و اهداف مسئولیتپذیری زیستمحیطی کمک میکند.

آزمون و رویههای مدیریت PCB به ترانسفورماتورهای قدیمی میپردازد که ممکن است حاوی پلیکلربیفنیل باشند و نیازمند رویههای خاص دستزدن و دفع هستند. آزمونهای منظم غلظت PCB را تأیید میکنند و اطمینان حاکمیت از رعایت الزامات تنظیمی برای تجهیزات حاوی این مواد را فراهم میکنند. برچسبگذاری و سندسازی مناسب تجهیزات حاوی PCB، رعایت ایمنی در دستزدن و انطباق با مقررات را در طول چرخه عمر تجهیزات پشتیبانی میکند.

سوالات متداول

روغن ترانسفورماتور روغنی چند وقت یکبار باید آزمون شود

فرکانس آزمایش روغن بسته به سن، اهمیت و شرایط کاری ترانسفورماتور متفاوت است، اما معمولاً برای واحدهای جدیدتر سالی یک بار و برای تجهیزات قدیمیتر یا حیاتیتر به صور چهار ماه یک بار متغیر است. ترانسفورماتورهای فشار قوی و آنهایی که بارهای ضروری را تغذیه میکنند، معمولاً نیازمند آزمایشهای مکررتری نسبت به واحدهای توزیع هستند. ممکن است در پی خطاها الکتریکی، شرایط آب و هوایی شدید یا سایر شرایط غیرعادی کاری که میتوانند کیفیت روغن را تحت تأثیر قرار دهند، آزمایش اضطراری مورد نیاز باشد.

علائم هشداردهنده مشکلات ترانسفورماتور روغنی چیست

علائم هشدار دهنده رایج شامل دمای عملکرد غیرعادی، صداهای غیرطبیعی مانند زوزه یا ترک خوردن، نشت روغن قابل مشاهده، تغییر در سطح یا رنگ روغن و عملکرد رلههای محافظتی است. تجمع گاز در مخازن کنسرواتور، عملکرد دستگاههای تنظیم فشار و تغییرات ناگهانی در پارامترهای الکتریکی نیز نشاندهنده مشکلات احتمالی است که نیاز به بررسی فوری دارند. نظارت منظم بر این شاخصها به شناسایی مشکلات قبل از اینکه به خرابیهای بزرگ تبدیل شوند کمک میکند.

آیا میتوان روغن ترانسفورماتور را بازیابی کرد به جای اینکه تعویض شود

روغن ترانسفورماتور اغلب میتواند از طریق فرآیندهایی مانند فیلتراسیون، خشک کردن (حذف گاز) و تیمار شیمیایی بازیابی شود تا آلایندهها حذف شده و خواص الکتریکی آن بازگردانده شود. تصمیم به بازیابی یا تعویض بستگی به میزان آلودگی، ملاحظات هزینهای و توانایی روغن در برآوردن مشخصات مورد نیاز پس از تreatment دارد. آلودگی شدید یا تخریب شیمیایی ممکن است منجر به ضرورت تعویض کامل روغن به جای بازیابی شود.

چه اقدامات ایمنیای در هنگام نگهداری ترانسفورماتور روغنی مورد نیاز است

اقدامات ایمنی ضروری شامل رعایت رویههای قفلکردن و برچسبگذاری مناسب، استفاده از تجهیزات حفاظت فردی مناسب، اقدامات پیشگیری از آتشسوزی و انطباق با الزامات ورود به فضاهای بسته در صورت لزوم میباشد. کارگران باید در زمینه ایمنی الکتریکی، آگاهی از خطرات شیمیایی و رویههای پاسخ به اضطراری آموزش دیده باشند. اقدامات حفاظت از محیط زیست مانند کنترل نشت و دفع صحیح پسماندها نیز از مؤلفههای مهم شیوههای ایمن نگهداری محسوب میشوند.