Les infrastructures électriques modernes exigent des solutions de distribution d'énergie fiables, efficaces et sécurisées, capables de s'adapter aux exigences industrielles et commerciales en constante évolution. Le transformateur à sec s'est imposé comme un composant essentiel des systèmes électriques contemporains, offrant des caractéristiques de performance supérieures qui le rendent indispensable dans diverses applications. Contrairement aux transformateurs traditionnels remplis d'huile, ces appareils utilisent l'air ou la résine pour le refroidissement et l'isolation, éliminant ainsi les préoccupations environnementales et les risques d'incendie liés aux solutions à liquide. Alors que les industries continuent de privilégier la durabilité, l'efficacité opérationnelle et les normes de sécurité, l'adoption de la technologie des transformateurs à sec s'est considérablement accélérée sur les marchés mondiaux.

Comprendre la technologie des transformateurs secs

Construction du noyau et principes de conception

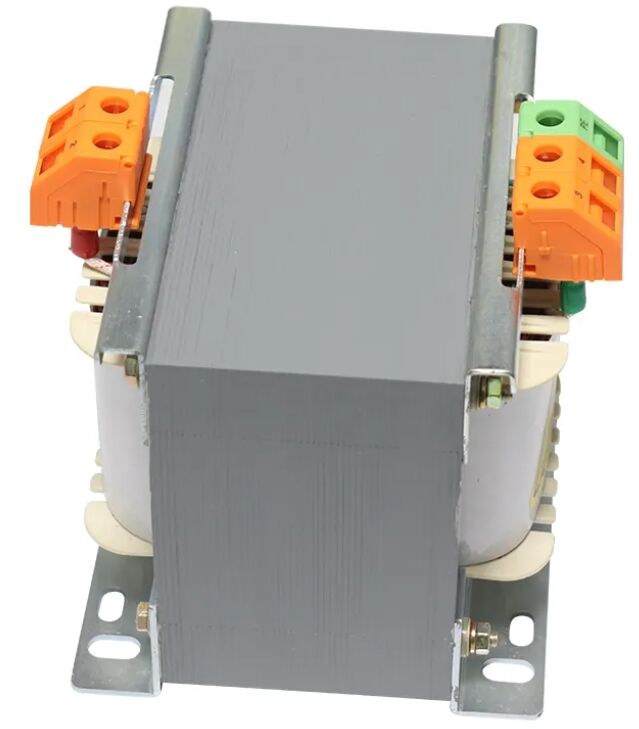

L'architecture fondamentale d'un transformateur sec repose sur son système d'isolation, qui utilise des milieux solides ou gazeux plutôt que des diélectriques liquides. La construction du noyau utilise généralement des tôles en acier au silicium de haute qualité qui minimisent les pertes par courants de Foucault et optimisent la répartition du flux magnétique. Des techniques de fabrication avancées assurent des configurations d'enroulement précises, améliorant ainsi la performance électrique tout en maintenant l'intégrité structurelle dans des conditions de charge variables. L'absence d'huile ou d'autres fluides de refroidissement impose la mise en œuvre de solutions innovantes pour la dissipation thermique et la coordination de l'isolation.

L'encapsulation par résine époxy représente la méthode d'isolation la plus courante dans les conceptions modernes de transformateurs secs. Cette approche implique des procédés d'imprégnation sous vide ou de moulage qui éliminent les vides d'air et l'absorption d'humidité, créant ainsi une barrière diélectrique robuste capable de résister aux contraintes électriques et aux facteurs environnementaux. Le système de résine offre une excellente résistance mécanique et une bonne conductivité thermique, permettant un transfert de chaleur efficace des enroulements vers l'air ambiant. Les méthodes d'isolation alternatives incluent les systèmes VPI (imprégnés sous vide et pression) et les conceptions à ventilation ouverte, chacune offrant des avantages spécifiques selon les exigences de l'application.

Caractéristiques de fonctionnement et indicateurs de performance

La gestion thermique constitue une considération primordiale dans le fonctionnement des transformateurs à sec, car l'absence de fluides réfrigérants exige une attention particulière aux limites d'élévation de température. La norme IEEE C57.12.01 définit les limites d'élévation de température pour différentes classes d'isolation, les systèmes de classe F (155 °C) et classe H (180 °C) étant les plus courants dans les applications industrielles. La circulation naturelle de l'air assure le mécanisme de refroidissement principal, bien que des systèmes de ventilation forcée puissent être utilisés dans des scénarios de forte charge ou dans des espaces confinés où la maîtrise de la température ambiante est critique.

Les caractéristiques électriques des transformateurs à isolation sèche présentent une excellente régulation et des rendements comparables à ceux de leurs homologues immergés. Les rendements typiques varient entre 96 % et 99 %, selon la capacité et l'optimisation de la conception. Le système d'isolation solide offre une résistance supérieure aux impulsions, ce qui rend ces appareils particulièrement adaptés aux emplacements soumis à une activité fréquente de foudroiement ou à des transitoires dus aux manœuvres. Les mécanismes de changement de prise sous charge, bien que moins courants que dans les appareils immergés, sont disponibles pour les applications nécessitant une régulation de tension dans des conditions de charge variables.

Analyse complète des avantages

Avantages environnementaux et de sécurité

Les avantages environnementaux de la technologie des transformateurs secs vont au-delà de l'élimination des risques de contamination liés à l'huile. L'absence de liquides inflammables réduit considérablement les risques d'incendie, ce qui rend ces équipements adaptés aux installations intérieures dans les bâtiments commerciaux, les hôpitaux, les écoles et autres structures occupées. Cette caractéristique de sécurité permet une installation dans des zones où les transformateurs à huile nécessiteraient des systèmes importants de suppression d'incendie ou seraient totalement interdits par les codes du bâtiment et les réglementations de sécurité.

Les considérations de durabilité favorisent les transformateurs à sec en raison de leur impact environnemental réduit tout au long du cycle de vie du produit. L'élimination des changements d'huile, de la remédiation des fuites éventuelles et des procédures complexes d'élimination associées aux unités immergées se traduit par des coûts environnementaux à long terme plus faibles. De plus, la conception compacte et le poids réduit de nombreuses configurations de transformateurs à sec minimisent les besoins énergétiques liés au transport ainsi que la complexité d'installation, améliorant ainsi davantage leur bilan environnemental.

Avantages opérationnels et économiques

Les exigences d'entretien pour transformateur à sec les installations sont considérablement réduites par rapport aux solutions à bain d'huile. L'absence de systèmes liquides élimine la nécessité de tests, de filtration et de remplacement de l'huile, opérations qui représentent des frais importants tout au long de la durée de service de l'appareil. L'entretien courant consiste généralement en des inspections visuelles, le serrage des connexions et des opérations de nettoyage pouvant être effectuées par le personnel de maintenance de l'installation, sans formation ni équipement spécialisés.

La flexibilité d'installation constitue un autre avantage significatif, car les transformateurs à sec peuvent être installés dans diverses orientations et environnements sans qu'il soit nécessaire de prévoir des mesures de confinement de l'huile ou de protection de l'environnement. Cette flexibilité permet un positionnement optimisé en termes d'efficacité spatiale et d'accessibilité, particulièrement utile dans les applications de rénovation ou dans les environnements urbains contraints. La simplicité accrue de l'installation se traduit par des coûts initiaux de projet plus faibles et des délais de mise en service plus courts.

Applications industrielles et commerciales

Installations industrielles et manufacturières

Les environnements de fabrication constituent des applications idéales pour la technologie des transformateurs à sec en raison de la combinaison d'exigences de sécurité, de considérations environnementales et de besoins opérationnels. Les installations industrielles lourdes nécessitent souvent plusieurs transformateurs de distribution répartis dans l'ensemble de l'installation, ce qui rend particulièrement avantageux la réduction de la maintenance ainsi que l'élimination des besoins de confinement d'huile. La construction robuste des unités encapsulées en époxy offre une excellente résistance aux vibrations, à la poussière et aux contaminants chimiques couramment présents dans les environnements industriels.

Les industries de transformation, telles que la fabrication chimique, la transformation alimentaire et la production pharmaceutique, bénéficient du profil de sécurité amélioré et de la conformité réglementaire facilitée par l'installation de transformateurs à sec. L'absence de liquides inflammables simplifie les demandes de permis et réduit les primes d'assurance dans de nombreuses juridictions. De plus, la nature étanche des unités encapsulées en époxy empêche la contamination des procédés de fabrication sensibles où la pureté du produit est critique.

Bâtiments commerciaux et institutionnels

Les applications dans les bâtiments commerciaux représentent le segment à la croissance la plus rapide pour l'installation de transformateurs à sec, en raison des normes strictes de sécurité incendie et des réglementations environnementales en vigueur dans les zones urbaines. Les immeubles de grande hauteur, centres commerciaux et complexes de bureaux bénéficient de la conception compacte et de la possibilité d'installation en intérieur, éliminant ainsi la nécessité de salles transformateurs séparées ou d'installations extérieures. Le poids réduit de nombreux modèles de transformateurs à sec permet des installations au sol qui seraient irréalisables avec des unités à huile.

Les établissements d'enseignement et les installations de santé accordent particulièrement de l'importance à la sécurité et aux avantages environnementaux de la technologie des transformateurs secs. Les écoles, universités et hôpitaux ont besoin d'une distribution d'énergie fiable, sans les risques liés aux liquides inflammables dans les bâtiments occupés. Les caractéristiques de fonctionnement silencieux des transformateurs secs correctement installés les rendent adaptés aux environnements sensibles au bruit, où les systèmes de refroidissement traditionnels pourraient poser problème.

Critères de sélection et spécifications

Considérations relatives à la capacité et à la tension

Le dimensionnement approprié des installations de transformateurs à sec nécessite une analyse minutieuse des caractéristiques de charge, des besoins futurs en matière d'extension et des conditions de fonctionnement. Les puissances nominales standard vont de 15 kVA à 30 MVA, des unités sur mesure étant disponibles pour des applications spécialisées. Le processus de sélection doit tenir compte du contenu harmonique des charges électriques modernes, car les charges non linéaires peuvent fortement influer sur l'échauffement du transformateur et les exigences de réduction de puissance. Les cotes de facteur K permettent de quantifier la capacité de l'unité à supporter les courants harmoniques sans dépasser les limites de température.

Le choix de la classe de tension dépend des exigences spécifiques du système de distribution et des connexions utilitaires disponibles. Les équipements basse tension (600 V et moins) sont utilisés pour les applications de distribution dans les bâtiments, tandis que les équipements moyenne tension (jusqu'à 35 kV) prennent en charge l'interface avec le réseau et les fonctions de distribution industrielle. La coordination de l'isolement doit être soigneusement évaluée afin de garantir des distances d'isolement et des longueurs de cheminement adéquates selon l'environnement de fonctionnement prévu et les conditions d'altitude.

Facteurs environnementaux et d'installation

Les conditions environnementales influencent considérablement le choix et la performance des transformateurs à sec. Les extrêmes de température, l'humidité, l'altitude et l'exposition aux contaminants affectent tous le système d'isolement et la conception de l'enceinte appropriés. Les normes NEMA et IP fournissent des méthodes normalisées pour spécifier les niveaux de protection environnementale, des indices plus élevés étant requis dans les environnements industriels difficiles ou pour les installations extérieures dotées d'une protection contre les intempéries.

Les exigences en matière de ventilation doivent être soigneusement calculées afin d'assurer un flux d'air de refroidissement adéquat tout en empêchant l'entrée de contaminants. L'emplacement d'installation doit prévoir des espaces libres suffisants pour le refroidissement par convection naturelle ainsi que pour l'accès à la maintenance. Des systèmes de refroidissement par air forcé peuvent être nécessaires dans les applications où le flux d'air est restreint ou où les températures ambiantes sont élevées, ce qui implique des considérations supplémentaires en matière de conception pour garantir la fiabilité et maîtriser le bruit.

Tendances futures en matière de technologie

Matériaux et procédés de fabrication avancés

Les progrès continus dans les matériaux d'isolation et les procédés de fabrication améliorent constamment les performances et la fiabilité des transformateurs secs. Les applications de la nanotechnologie dans les systèmes de résine époxy promettent une meilleure conductivité thermique et une plus grande tenue diélectrique, permettant des densités de puissance plus élevées et des capacités de surcharge améliorées. Des matériaux avancés pour le noyau, avec des pertes réduites et des propriétés magnétiques améliorées, contribuent à une efficacité accrue et à un impact environnemental moindre.

Les techniques de fabrication additive commencent à influencer la production de composants de transformateurs, en particulier pour les géométries sur mesure et les applications spécialisées. Ces technologies permettent d'optimiser les surfaces de refroidissement et les circuits magnétiques qui seraient difficiles à réaliser avec des méthodes de fabrication traditionnelles. L'intégration de capteurs et de systèmes de surveillance pendant le processus de fabrication assure un meilleur contrôle qualité et une traçabilité renforcée tout au long du cycle de vie du produit.

Intégration et surveillance du réseau intelligent

L'évolution vers des infrastructures de réseaux intelligents stimule la demande de systèmes de transformateurs secs intelligents dotés de capacités intégrées de surveillance et de communication. Des systèmes de capteurs avancés peuvent fournir en temps réel des données sur la température, les conditions de charge et l'état de l'isolation, permettant ainsi des stratégies de maintenance prédictive et une meilleure fiabilité du système. Des protocoles de communication tels que l'IEC 61850 facilitent l'intégration aux systèmes plus larges de gestion du réseau et aux stratégies de contrôle automatisé.

La technologie du jumeau numérique et les analyses avancées sont de plus en plus appliquées à la surveillance et à la gestion du cycle de vie des transformateurs à sec. Ces systèmes peuvent prédire les besoins de maintenance, optimiser les stratégies de charge et identifier les modes de défaillance potentiels avant qu'ils n'affectent la fiabilité du système. La combinaison de capacités de surveillance améliorées avec les besoins intrinsèquement faibles en maintenance des transformateurs à sec crée des opportunités de réduction significative des coûts opérationnels et d'amélioration de l'utilisation des actifs.

FAQ

Quelle est la durée de vie typique d'un transformateur à sec par rapport aux unités immergées dans l'huile

Les transformateurs à sec offrent généralement une durée de vie comparable, voire supérieure, à celle des transformateurs immergés dans l'huile lorsqu'ils sont correctement spécifiés et entretenus. Avec une protection adéquate contre les agressions environnementales et un entretien régulier, ces appareils atteignent couramment 25 à 30 ans de service fiable. L'absence de dégradation de l'huile élimine l'un des principaux mécanismes de vieillissement présents dans les transformateurs traditionnels, tandis que le système d'isolation solide assure des caractéristiques de performance stables tout au long de la durée de vie. Les facteurs tels que les cycles de charge, la température ambiante et l'exposition aux contaminants influencent principalement les taux de vieillissement.

Comment les classes d'efficacité se comparent-elles entre les transformateurs à sec et les transformateurs immergés dans l'huile

Les transformateurs modernes de type sec atteignent des niveaux d'efficacité très similaires à ceux des unités immergées dans l'huile de capacité et de classe de tension comparables. L'efficacité typique varie entre 96 % et 99 % selon la taille, les unités plus grandes atteignant généralement des rendements plus élevés. Le système d'isolation solide peut entraîner des pertes légèrement plus élevées dans certains modèles en raison de températures accrues dans les enroulements, mais l'utilisation de matériaux avancés et de techniques de fabrication perfectionnées a largement éliminé les différences significatives d'efficacité. Les réglementations sur l'efficacité énergétique, telles que les normes DOE 2016, s'appliquent de manière équivalente aux deux types de transformateurs.

Quels sont les avantages en termes d'espace et de poids des installations de transformateurs de type sec

Les transformateurs à isolation sèche offrent des avantages significatifs en termes d'espace et de poids dans de nombreuses applications, grâce à l'élimination des besoins de confinement d'huile et des systèmes de sécurité associés. L'absence de systèmes de lutte contre l'incendie, de zones de récupération d'huile et de dispositifs de décharge d'explosion réduit l'empreinte globale de l'installation de 30 à 50 % dans les applications typiques. Les gains en poids varient selon la conception : les unités en résine moulée pèsent souvent moins lourd que les transformateurs équivalents remplis d'huile, tandis que les unités VPI peuvent avoir un poids comparable mais offrent une meilleure efficacité spatiale grâce à des configurations de montage compactes.

Existe-t-il des limitations de performance dans des environnements à températures extrêmes

Les transformateurs de type sec peuvent fonctionner efficacement dans des environnements à température extrême avec des considérations de conception et des facteurs de dégradation appropriés. Des températures ambiantes élevées peuvent nécessiter des systèmes de refroidissement forcé ou de réduction de la capacité pour maintenir des hausses de température acceptables, tandis que des températures basses améliorent généralement les performances en augmentant la marge thermique. Les systèmes d'isolation sont conçus pour supporter des températures extrêmes dans des plages spécifiées, généralement de -40°C à +50°C dans des conditions ambiantes. Des conceptions spéciales peuvent s'adapter à des conditions plus extrêmes avec une sélection appropriée des matériaux et des systèmes de gestion thermique.

Table des Matières

- Comprendre la technologie des transformateurs secs

- Analyse complète des avantages

- Applications industrielles et commerciales

- Critères de sélection et spécifications

- Tendances futures en matière de technologie

-

FAQ

- Quelle est la durée de vie typique d'un transformateur à sec par rapport aux unités immergées dans l'huile

- Comment les classes d'efficacité se comparent-elles entre les transformateurs à sec et les transformateurs immergés dans l'huile

- Quels sont les avantages en termes d'espace et de poids des installations de transformateurs de type sec

- Existe-t-il des limitations de performance dans des environnements à températures extrêmes