زیرساختهای الکتریکی مدرن نیازمند راهحلهای توزیع برق قابل اعتماد، کارآمد و ایمن هستند که بتوانند با الزامات صنعتی و تجاری در حال تغییر سازگار شوند. ترانسفورماتور خشک بهعنوان یک جزء حیاتی در سیستمهای الکتریکی معاصر ظهور کرده است و ویژگیهای عملکردی برتری ارائه میدهد که آن را در کاربردهای مختلف ضروری ساخته است. برخلاف ترانسفورماتورهای سنتی پر از روغن، این واحدها از هوا یا رزین برای خنککاری و عایقبندی استفاده میکنند و به این ترتیب نگرانیهای زیستمحیطی و خطرات آتشسوزی مرتبط با انواع پر از مایع را حذف میکنند. با توجه به اولویتدهی صنایع به پایداری، کارایی عملیاتی و استانداردهای ایمنی، پذیرش فناوری ترانسفورماتور خشک بهطور قابل توجهی در سراسر بازارهای جهانی افزایش یافته است.

درک فناوری ترانسفورماتور خشک

اصل ساخت و اصول طراحی

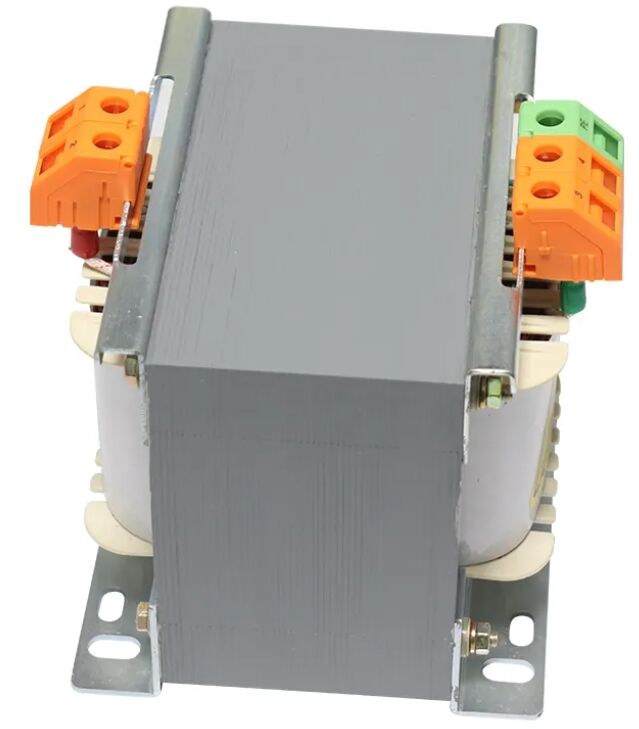

معماری اساسی ترانسفورماتور نوع خشک حول سیستم عایقبندی آن متمرکز است که به جای دی الکتریکهای مایع، از محیطهای جامد یا گازی استفاده میکند. ساختار هسته معمولاً از ورقههای فولاد سیلیکونی درجهبالا بهره میبرد که اتلاف جریانهای گردابی را به حداقل میرساند و توزیع شار مغناطیسی را بهینه میکند. تکنیکهای پیشرفته تولید، پیکربندی دقیق سیمپیچها را تضمین میکنند که عملکرد الکتریکی را بهبود بخشیده و در عین حال، یکپارچگی ساختاری را تحت شرایط بار متغیر حفظ میکند. عدم وجود روغن یا سایر خنککنندههای مایع، ضرورت رویکردهای نوآورانهای را برای پراکندگی حرارت و هماهنگی عایقبندی ایجاد میکند.

انکپسولاسیون رزین اپوکسی رایجترین روش عایقبندی در طراحی ترانسفورماتورهای خشک امروزی است. این روش شامل فرآیندهای نفوذ خلأ یا ریختهگری است که منافذ هوا و جذب رطوبت را حذف میکند و یک سد دی الکتریک قوی ایجاد میکند که قادر به تحمل تنش الکتریکی و عوامل محیطی است. سیستم رزین استحکام مکانیکی عالی و هدایت حرارتی بالایی فراهم میکند و انتقال حرارت کارآمد از سیمپیچها به هوای اطراف را ممکن میسازد. روشهای جایگزین عایقبندی شامل سیستمهای VPI (نفوذ خلأ تحت فشار) و طراحیهای با تهویه باز هستند که هر کدام بسته به نیازهای کاربردی مزایای خاص خود را ارائه میدهند.

ویژگیهای کارکرد و معیارهای عملکرد

مدیریت حرارتی یک ملاحظه اصلی در عملکرد ترانسفورماتورهای خشک است، زیرا عدم وجود خنککنندههای مایع نیازمند توجه دقیق به محدودیتهای افزایش دما است. استاندارد IEEE C57.12.01 حدود افزایش دما را برای کلاسهای عایقبندی مختلف تعیین میکند، که سیستمهای کلاس F (155°C) و کلاس H (180°C) در کاربردهای صنعتی رایجتر هستند. گردش طبیعی هوا مکانیسم اصلی خنکسازی را فراهم میکند، هرچند در شرایط بار بالا یا فضاهای محدود که کنترل دمای محیط حیاتی است، ممکن است از سیستمهای خنکسازی اجباری هوا استفاده شود.

ویژگیهای عملکرد الکتریکی ترانسفورماتورهای نوع خشک، نشاندهنده تنظیم عالی و رتبههای بازدهی قابل مقایسه با همتایان پرشرده مایع خود است. معمولاً رتبههای بازدهی بین ۹۶٪ تا ۹۹٪ متغیر است که به ظرفیت و بهینهسازی طراحی بستگی دارد. سیستم عایق جامد، قابلیت تحمل ضربه عالی فراهم میکند و این واحدها را بهویژه برای مکانهایی با فعالیت مکرر صاعقه یا گذارهای سوئیچینگ مناسب میسازد. مکانیزمهای تغییر تپ تحت بار، اگرچه کمتر از واحدهای روغنی رایج هستند، برای کاربردهایی که نیازمند تنظیم ولتاژ در شرایط بار متغیر میباشند، در دسترس هستند.

تحلیل جامع مزایا

مزایای محیط زیستی و ایمنی

مزایای محیطزیستی فناوری ترانسفورماتورهای خشک فراتر از حذف خطرات ناشی از آلودگی نفتی است. عدم وجود مایعات قابل اشتعال بهطور قابل توجهی خطر آتشسوزی را کاهش میدهد و این واحدها را برای نصب درون ساختمانهای تجاری، بیمارستانها، مدارس و سایر سازههای سکونتی مناسب میسازد. این ویژگی ایمنیمحور امکان نصب در مکانهایی را فراهم میکند که در آنها استفاده از ترانسفورماتورهای روغنی مستلزم سیستمهای گسترده مهار آتش یا کاملاً مطابق با آییننامههای ساختمانی و مقررات ایمنی ممنوع است.

ملاحظات پایداری به نفع ترانسفورماتورهای نوع خشک است، زیرا تأثیر محیطی کمتری در طول چرخه حیات محصول دارند. حذف تعویض روغن، اقدامات اصلاحی ناشی از نشت احتمالی و رویههای پیچیده دفع مرتبط با واحدهای پر شده از مایع، منجر به کاهش هزینههای محیطی در بلندمدت میشود. علاوه بر این، طراحی فشرده و وزن کم بسیاری از پیکربندیهای ترانسفورماتورهای خشک، نیازهای انرژی حملونقل و پیچیدگی نصب را کاهش میدهد و به این ترتیب پروفایل محیطی آنها بیشتر بهبود مییابد.

مزایای عملیاتی و اقتصادی

نیازهای نگهداری برای ترانسفورماتور نوع خشک نصب این تجهیزات در مقایسه با گزینههای پرشرده از روغن بهطور قابلتوجهی کاهش مییابد. عدم وجود سیستمهای مایع، نیاز به آزمایش روغن، فیلتراسیون و تعویض روغن را که بخش عمدهای از هزینههای عملیاتی طول عمر دستگاه را تشکیل میدهند، حذف میکند. تعمیر و نگهداری دورهای معمولاً شامل بازرسیهای بصری، سفت کردن اتصالات و روشهای تمیزکاری است که میتواند توسط پرسنل نگهداری تأسیسات و بدون نیاز به آموزش یا تجهیزات تخصصی انجام شود.

انعطافپذیری در نصب مزیت دیگری است که ترانسفورماتورهای نوع خشک میتوانند در جهتها و محیطهای مختلفی بدون نگرانی از نگهداری روغن یا اقدامات حفاظت از محیط زیست قرار گیرند. این انعطافپذیری امکان قرارگیری بهینه را برای استفاده کارآمد از فضا و دسترسی آسان فراهم میکند که بهویژه در کاربردهای بازسازی یا محیطهای شهری محدود بسیار ارزشمند است. کاهش پیچیدگی نصب منجر به کاهش هزینههای اولیه پروژه و همچنین کوتاهتر شدن زمان راهاندازی میشود.

کاربرد صنعتی و تجاری

تسهیلات تولیدی و صنعتی

محیطهای تولیدی به دلیل ترکیبی از الزامات ایمنی، ملاحظات محیطی و نیازهای عملیاتی، کاربردهای ایدهآلی برای فناوری ترانسفورماتورهای خشک فراهم میکنند. تأسیسات صنعتی بزرگ اغلب به چندین ترانسفورماتور توزیع در سراسر مجتمع نیاز دارند که در این شرایط کاهش بار نگهداری و حذف نیاز به محفظههای روغن به ویژه مزیتآمیز است. ساختار مستحکم واحدهای غوطهور در اپوکسی مقاومت عالی در برابر ارتعاش، گرد و غبار و آلایندههای شیمیایی رایج در محیطهای صنعتی فراهم میکند.

صنایع فرآوری مانند تولید مواد شیمیایی، فرآوری مواد غذایی و تولید دارو از پروفایل ایمنی بهبودیافته و انطباق با مقررات که توسط نصب ترانسفورماتورهای خشک فراهم میشود، سود میبرند. عدم وجود مایعات قابل اشتعال در بسیاری از حوزههای قضایی، درخواست مجوز را سادهتر کرده و هزینه بیمه را کاهش میدهد. علاوه بر این، ماهیت دربسته واحدهای اپوکسی-محصور، از آلودگی فرآیندهای تولید حساس جلوگیری میکند که در آن خلوص محصول امری حیاتی است.

ساختمانهای تجاری و نهادی

کاربردهای ساختمانهای تجاری سریعترین بخش در حال رشد برای نصب ترانسفورماتورهای خشک هستند که رشد آنها ناشی از مقررات سختگیرانه ایمنی در برابر آتشسوزی و مقررات زیستمحیطی در مناطق شهری است. ساختمانهای بلندمرتبه، مراکز خرید و مجتمعهای اداری از طراحی فشرده و امکان نصب داخلی این ترانسفورماتورها بهرهمند میشوند که نیاز به اتاقهای جداگانه ترانسفورماتور یا نصب بیرون از ساختمان را حذف میکند. وزن کم بسیاری از طراحیهای ترانسفورماتور خشک امکان نصب روی کف را فراهم میکند که با واحدهای روغنی غیرعملی خواهد بود.

موسسات آموزشی و مراکز بهداشتی و درمانی به ویژه از مزایای ایمنی و زیستمحیطی فناوری ترانسفورماتورهای خشک ارزش میگذارند. مدارس، دانشگاهها و بیمارستانها نیازمند توزیع قدرت قابل اعتمادی هستند که بدون خطرات ناشی از مایعات قابل اشتعال در ساختمانهای سکونتی باشد. ویژگی عملکرد بیصدا ترانسفورماتورهای خشک که به درستی نصب شدهاند، آنها را برای محیطهای حساس به نویز مناسب میسازد که در آن سیستمهای خنککننده سنتی ممکن است مشکلساز باشند.

معیارهای انتخاب و مشخصات

ملاحظات ظرفیت و ولتاژ

اندازه گیری مناسب ترانسفورماتورهای خشک نیاز به تجزیه و تحلیل دقیق ویژگی های بار، نیازهای توسعه آینده و شرایط عملیاتی دارد. ظرفیت های استاندارد از 15 کیلو واتا تا 30 مگاوا می باشد و واحدهای سفارشی برای کاربردهای تخصصی در دسترس هستند. فرآیند انتخاب باید محتوای هارمونیک در بار های الکتریکی مدرن را در نظر بگیرد، زیرا بار های غیر خطی می توانند به طور قابل توجهی بر نیازهای گرمایش و کاهش گرمایش ترانسفورماتور تأثیر بگذارند. رتبه بندی K-factor به اندازه گیری توانایی واحد برای مدیریت جریان های هارمونیک بدون تجاوز از محدودیت های دمایی کمک می کند.

انتخاب کلاس ولتاژ به نیازهای خاص سیستم توزیع و اتصالات مورد استفاده بستگی دارد. واحدهای ولتاژ پایین (600 ولت و پایینتر) برای کاربردهای توزیع در ساختمان استفاده میشوند، در حالی که واحدهای ولتاژ متوسط (تا 35 کیلوولت) وظایف رابط کارخانه و توزیع صنعتی را بر عهده دارند. هماهنگی عایقبندی باید با دقت ارزیابی شود تا فاصلههای مناسب الکتریکی و طول نشتی برای محیط عملیاتی مورد نظر و شرایط ارتفاع تأمین گردد.

عوامل محیطی و نصب

شرایط محیطی تأثیر قابل توجهی بر انتخاب و عملکرد ترانسفورماتورهای خشک دارند. دمای حدی، سطح رطوبت، ارتفاع، و قرار گرفتن در معرض آلودگی همه بر سیستم عایقبندی مناسب و طراحی پوسته تأثیر میگذارند. رتبهبندی NEMA و IP روشهای استانداردی برای مشخص کردن سطوح حفاظت محیطی فراهم میکنند که در محیطهای صنعتی سخت و نصبهای بیرونی با حفاظ در برابر آب و هوای بد، رتبههای بالاتری مورد نیاز است.

باید نیازمندیهای تهویه با دقت محاسبه شوند تا جریان هوای خنککننده کافی تأمین شود و در عین حال از نفوذ آلایندهها جلوگیری گردد. محل نصب باید فضای کافی برای خنکسازی به روش همرفت طبیعی و همچنین دسترسی تعمیر و نگهداری فراهم کند. در کاربردهایی که جریان هوای محدود است یا دمای محیط بالاست، ممکن است سیستمهای خنککننده با هوای اجباری ضروری باشند که این امر مستلزم ملاحظات اضافی در طراحی برای قابلیت اطمینان و کنترل سر و صدا است.

روند فناوریهای آینده

مواد و فناوریهای پیشرفته ساخت

توسعههای مداوم در مواد عایقی و فرآیندهای تولید بهطور مداوم عملکرد و قابلیت اطمینان ترانسفورماتورهای خشک را بهبود میبخشد. کاربردهای فناوری نانو در سیستمهای رزین اپوکسی، رسانایی گرمایی و استحکام دی الکتریک بهتری را فراهم میکنند که این امر امکان چگالی توان بالاتر و قابلیت بار اضافه بهبودیافته را فراهم میآورد. مواد پیشرفته هستهای با تلفات کاهشیافته و خواص مغناطیسی بهبودیافته به بهبود بازده و کاهش تأثیرات زیستمحیطی کمک میکنند.

تکنیکهای ساخت افزودنی شروع به تأثیرگذاری بر تولید قطعات ترانسفورماتور کردهاند، بهویژه در هندسههای سفارشی و کاربردهای تخصصی. این فناوریها امکان بهینهسازی سطوح خنککنندگی و مدارهای مغناطیسی را فراهم میکنند که با روشهای سنتی تولید غیرعملی بودهاند. ادغام حسگرها و سیستمهای نظارتی در طول فرآیند تولید، کنترل کیفیت و ردیابی بهبودیافته را در سراسر چرخه حیات محصول فراهم میکند.

ادغام و نظارت در شبکه هوشمند

تحول به سمت زیرساخت شبکه هوشمند، تقاضا برای سیستمهای ترانسفورماتور خشک هوشمند با قابلیتهای نظارتی و ارتباطی یکپارچه را افزایش داده است. سیستمهای پیشرفته حسگری میتوانند دادههای لحظهای درباره دما، شرایط بار و سلامت عایقبندی ارائه دهند و بدین ترتیب استراتژیهای نگهداری پیشبینانه و قابلیت اطمینان بهبودیافته سیستم را ممکن سازند. پروتکلهای ارتباطی مانند IEC 61850 ادغام با سیستمهای گستردهتر مدیریت شبکه و استراتژیهای کنترل خودکار را تسهیل میکنند.

فناوری دیجیتال تون و تحلیلهای پیشرفته به طور فزایندهای در نظارت بر ترانسفورماتورهای خشک و مدیریت چرخه عمر آنها به کار گرفته میشوند. این سیستمها قادر به پیشبینی نیازهای تعمیر و نگهداری، بهینهسازی استراتژیهای بارگذاری و شناسایی حالتهای بالقوه خرابی قبل از اینکه بر قابلیت اطمینان سیستم تأثیر بگذارند، هستند. ترکیب قابلیتهای پیشرفته نظارتی با نیازهای ذاتاً پایین ترانسفورماتورهای خشک به تعمیر و نگهداری، فرصتهای قابل توجهی برای کاهش هزینههای عملیاتی و بهبود استفاده از داراییها ایجاد میکند.

سوالات متداول

عمر متوسط یک ترانسفورماتور خشک در مقایسه با واحدهای روغنی چقدر است

ترانسفورماتورهای نوع خشک معمولاً در صورت انتخاب و نگهداری صحیح، عمر خدماتی قابل مقایسه یا برتری نسبت به واحدهای پر شده با روغن ارائه میدهند. با حفاظت مناسب در برابر شرایط محیطی و نگهداری دورهای، این واحدها معمولاً تا ۲۵ تا ۳۰ سال عملکرد قابل اطمینانی دارند. عدم وجود فرآیند تخریب روغن، یکی از مکانیزمهای اصلی پیری در ترانسفورماتورهای سنتی را حذف میکند، در حالی که سیستم عایق جامد، مشخصات عملکردی پایداری را در طول عمر مفید فراهم میکند. عواملی مانند چرخه بار، دمای محیط و قرار گرفتن در معرض آلودگی به طور اصلی نرخ پیری را تحت تأثیر قرار میدهند.

مقایسه رتبههای بازدهی بین ترانسفورماتورهای نوع خشک و ترانسفورماتورهای پر شده با روغن چگونه است

ترانسفورماتورهای مدرن نوع خشک از رتبههای بازدهی بسیار مشابه ترانسفورماتورهای پرشرده از نظر ظرفیت و کلاس ولتاژ برخوردارند. بازدهی معمول بین ۹۶٪ تا ۹۹٪ است که بسته به اندازه متغیر است و بهطور کلی واحدهای بزرگتر دارای رتبههای بازدهی بالاتری هستند. سیستم عایقبندی جامد در برخی طراحیها ممکن است به دلیل افزایش دمای سیمپیچها، تلفات کمی بیشتری داشته باشد، اما مواد پیشرفته و تکنیکهای ساخت، تفاوتهای قابل توجه در بازدهی را تا حد زیادی از بین بردهاند. مقررات بازدهی انرژی مانند استانداردهای DOE 2016 به هر دو نوع ترانسفورماتور به یک میزان اعمال میشوند.

مزایای فضایی و وزنی نصب ترانسفورماتورهای نوع خشک چیست

ترانسفورماتورهای خشک در بسیاری از کاربردها مزایای قابل توجهی از نظر فضا و وزن ارائه میدهند، زیرا نیاز به سیستمهای حفاظتی در برابر نشت روغن و سیستمهای ایمنی مرتبط حذف میشود. عدم نیاز به سیستمهای مهار آتش، مخازن جمعآوری روغن و تجهیزات تهویه انفجاری، منجر به کاهش ۳۰ تا ۵۰ درصدی فضای مورد نیاز برای نصب در کاربردهای معمول میشود. مزایای وزنی بسته به طراحی متفاوت است؛ واحدهای رزین ریختهگری شده اغلب کموزنتر از ترانسفورماتورهای معادل پرشرده با روغن هستند، در حالی که واحدهای VPI ممکن است از نظر وزن مشابه باشند، اما به دلیل پیکربندی نصب فشرده، کارایی بهتری از نظر فضا دارند.

آیا در محیطهای با دمای بسیار بالا یا پایین محدودیت عملکردی وجود دارد

ترانسفورماتورهای خشک میتوانند در محیطهای با دمای بسیار بالا یا پایین بهطور مؤثر کار کنند، مشروط بر اینکه طراحی مناسب و عوامل کاهش ظرفیت در نظر گرفته شود. دمای محیطی بالا ممکن است نیازمند کاهش ظرفیت یا سیستمهای خنککننده اجباری باشد تا افزایش دما در محدوده قابل قبولی حفظ شود، در حالی که دمای پایین عموماً عملکرد را با افزایش حاشیه حرارتی بهبود میبخشد. سیستمهای عایقبندی به گونهای طراحی شدهاند که بتوانند دمای بسیار بالا و پایین را در محدودههای مشخص شده تحمل کنند، که معمولاً دمای محیطی از ۴۰- درجه سانتیگراد تا ۵۰+ درجه سانتیگراد است. طراحیهای ویژه میتوانند شرایط بسیار شدیدتری را با انتخاب مواد مناسب و سیستمهای مدیریت حرارتی پوشش دهند.